Industrieller Wandel: Vergleich von öl- und wasserbasierten Flüssigkeitskupplungen in modernen Maschinen

2025-10-22 08:57Untertitel: Kompromisse zwischen Effizienz, Sicherheit und Umweltfreundlichkeit bestimmen die Materialauswahl bei hydraulischen Kupplungssystemen

Einführung

Im Bereich der Industriemaschinen dienen Flüssigkeitskupplungen (auch Hydraulikkupplungen genannt) als wichtige Komponenten zur Kraftübertragung zwischen Motoren und Arbeitsgeräten. Diese Geräte, die entweder Öl oder Wasser als Arbeitsmedium verwenden, haben unter Ingenieuren Debatten über Effizienz, Sicherheit und Umweltauswirkungen ausgelöst. Da Nachhaltigkeit und Kosteneffizienz in der Industrie Priorität haben, ist es unerlässlich, die Unterschiede zwischen öl- und wasserbasierten Flüssigkeitskupplungssystemen zu verstehen. Dieser Artikel untersucht ihre strukturellen Unterschiede, betrieblichen Vorteile und Einschränkungen und stützt sich dabei auf die technischen Erkenntnisse von Experten für Hydraulikgetriebe.

1. Grundlegendes Funktionsprinzip von Flüssigkeitskupplungen

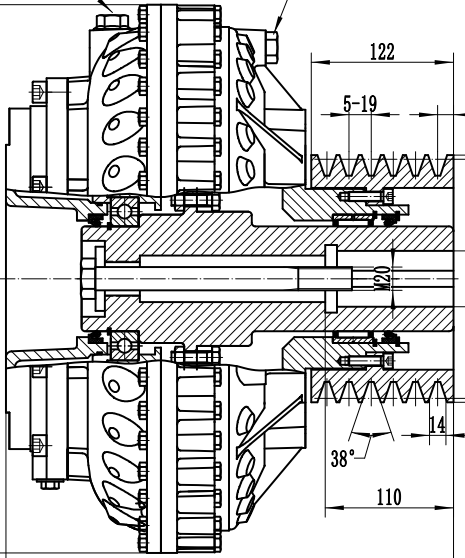

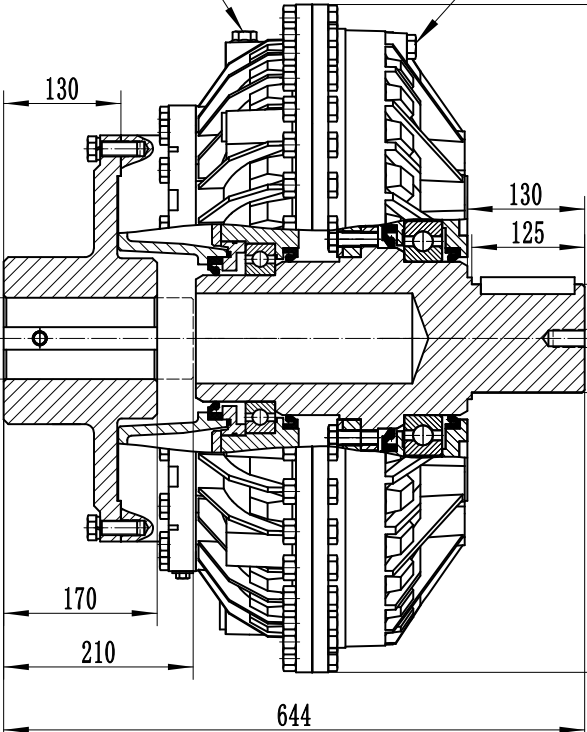

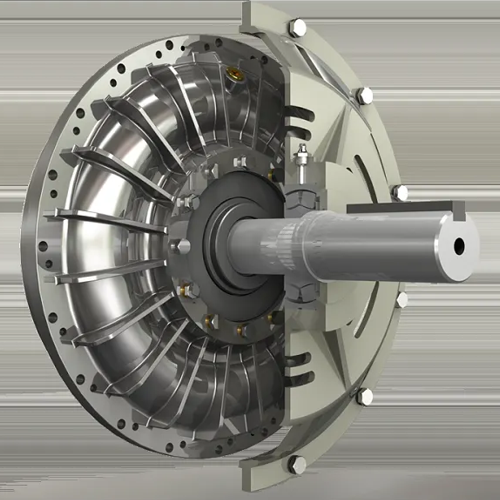

Eine Flüssigkeitskupplung ist ein nicht starres hydraulisches Gerät, das Drehmoment durch kinetische Energie überträgt, die durch Flüssigkeitsimpuls-2-5 übertragen wird. Zu den Kernkomponenten gehören:

Pumpenrad: Mit der Eingangswelle (z. B. eines Motors) verbunden, wandelt es mechanische Energie in kinetische Energie einer Flüssigkeit um.

Turbinenrad: Mit der Abtriebswelle verbunden, wandelt es die Flüssigkeitsenergie wieder in mechanische Bewegung um.

Abgedichtete Kammer: Enthält das Arbeitsmedium (Öl oder Wasser) und ermöglicht den zirkuläre Flüssigkeitsfluss zwischen den Rädern-5.

Der Prozess basiert auf der Zentrifugalkraft: Beim Drehen der Pumpe wird die Flüssigkeit nach außen beschleunigt, trifft auf die Turbinenschaufeln und treibt die Abtriebswelle an. Diese Konstruktion ermöglicht sanfte Starts, Überlastschutz und Schwingungsdämpfung. 2-3 Die Wahl des Flüssigkeitsmediums beeinflusst die Leistung jedoch drastisch.

2. Ölbasierte Flüssigkeitskupplungen: Zuverlässigkeit und breite Akzeptanz

Ölbasierte Hydraulikkupplungen dominieren aufgrund ihrer Schmierfähigkeit und Stabilität Branchen wie Bergbau, Metallurgie und Schwermaschinenbau. 2-5 Zu den wichtigsten Merkmalen gehören:

Hohe Effizienz: Die Übertragungseffizienz erreicht unter optimalen Bedingungen 96–98 %-4.

Wärmemanagement: Der hohe Siedepunkt des Öls minimiert das Verdampfungsrisiko und reduziert den Druckaufbau.

Haltbarkeit: Öl schmiert die internen Komponenten und minimiert den Verschleiß an Lagern und Dichtungen-1.

Allerdings stehen ölbasierte Systeme vor Herausforderungen:

Entflammbarkeitsrisiko: In Umgebungen mit hohen Temperaturen birgt Öl eine Brandgefahr.

Umweltverschmutzung: Lecks verunreinigen Boden und Wasser und machen sie für die Lebensmittel-, Pharma- oder Textilbranche ungeeignet-1-8.

Kosten: Mineralöle müssen regelmäßig ausgetauscht und entsorgt werden.

3. Wasserbasierte Flüssigkeitskupplungen: Umweltfreundlich, aber technisch komplex

Wasserbasierte Flüssigkeitskupplungen nutzen die Fülle und Ungiftigkeit von Wasser und eignen sich daher ideal für umweltsensible Anwendungen. Industriestudien (1-8) zeigen:

Kraftübertragung: Die Dichte von Wasser ermöglicht eine 1,15-mal höhere Kraftübertragung als Öl.

Nachhaltigkeit: Wasser ist umweltfreundlich und kostengünstig und steht im Einklang mit den Zielen einer umweltfreundlichen Produktion.

Industrielle Anwendungen: Wird häufig im Kohlebergbau, in der Lebensmittelverarbeitung und in Chemieanlagen verwendet, wo eine Ölverunreinigung nicht akzeptabel ist-1.

Trotz ihrer Vorteile weisen wasserbasierte Systeme auch entscheidende Nachteile auf:

Druckexplosionsgefahr: Wasser verdampft bei hohen Temperaturen und verursacht einen Dampfdruckaufbau. Ohne Entlastungsmechanismen wie Sprengstopfen und Schmelzlegierungen kann es zu katastrophalen Ausfällen kommen-1.

Korrosion und Dichtungsversagen: Wasserdampf dringt in Lager ein, beschleunigt die Rostbildung und verkürzt die Lebensdauer. Interne Komponenten benötigen Korrosionsschutzbeschichtungen, was die Produktionskosten erhöht-8.

Strukturelle Anforderungen: Gehäuse müssen einem Druck von bis zu 3,4 MPa standhalten, was den Materialverbrauch und die Fertigungskomplexität erhöht-1.

Geringere Zuverlässigkeit: Die mittlere Betriebsdauer zwischen Ausfällen (MTBF) liegt unter rauen Bedingungen oft unter 2.000 Stunden-1.

4. Schlüsselvergleich: Öl vs. Wasser als Arbeitsmedium

Aspekt Ölbasierte Flüssigkeitskupplung Wasserbasierte Flüssigkeitskupplung

Wirkungsgrad 96–98 % Wirkungsgrad-4 Durch Verdampfung etwas geringer

Sicherheit Stabil, aber entflammbar Explosionsgefahr; erfordert doppelte Sicherheitsventile-1

Umweltauswirkungen: Verschmutzend; ungeeignet für saubere Industrien. Umweltfreundlich; ideal für regulierte Sektoren-8

Kosten: Mäßige Anfangsinvestition, höherer Wartungsaufwand und Korrosionsschutz-1

Lebensdauer Länger aufgrund besserer Schmierung. Kürzer unter feuchten/hohen Temperaturbedingungen-8

5. Branchentrends und Zukunftsaussichten

Der Markt für hydraulische Kupplungen entwickelt sich hin zu Hybridlösungen. Während ölbasierte Systeme in der Schwerindustrie nach wie vor vorherrschend sind, gewinnen wasserbasierte Flüssigkeitskupplungen in umweltbewussten Branchen an Bedeutung. Zu den Innovationen zählen:

Fortschrittliche Dichtungen: Beschichtungen aus Nanomaterialien verhindern das Austreten von Wasserdampf.

Intelligente Überwachung: Sensoren erkennen Druckspitzen und lösen Kühlmittelsysteme automatisch aus-3.

Bioöle: Abbaubare Öle, die die Lücke zwischen Sicherheit und Nachhaltigkeit schließen.

Experten weisen jedoch darauf hin, dass Flüssigkeitskupplungssysteme in Anwendungen mit geringer Leistung mit magnetischen Antrieben und Direktantriebstechnologien konkurrieren müssen.

ationen-3-6.

6. Fazit

Die Wahl zwischen öl- und wasserbasierten Flüssigkeitskupplungen hängt von den spezifischen Betriebsanforderungen ab. Öl bietet Zuverlässigkeit und Effizienz in rauen Umgebungen, während Wasser trotz technischer Kompromisse die Umweltverträglichkeit in den Vordergrund stellt. Da die Industrie nach umweltfreundlicheren Verfahren strebt, werden Fortschritte in der Materialwissenschaft und Automatisierung die nächste Generation hydraulischer Kupplungssysteme prägen. Ingenieure müssen Kompromisse bei Kraftübertragung, Sicherheit und Gesamtkosten abwägen, um die Leistung für verschiedene Anwendungen zu optimieren.