Analyse hydrodynamischer Kupplungen im Vergleich zu permanentmagnetischen Kupplungen in industriellen Anwendungen

2025-09-22 10:15Analyse hydrodynamischer Kupplungen im Vergleich zu permanentmagnetischen Kupplungen in industriellen Anwendungen

22. September 2025

Einführung

Im Bereich industrieller Kraftübertragungssysteme stellen hydrodynamische Kupplungen und Permanentmagnetkupplungen (PMCs) zwei unterschiedliche Technologien mit einzigartigen Vorteilen und Einschränkungen dar. Da in der Industrie Energieeffizienz, Wartungskosten und Betriebssicherheit im Vordergrund stehen, ist es wichtig, die jeweiligen Vorteile dieser Systeme zu verstehen. Dieser Artikel befasst sich eingehend mit den technischen, wirtschaftlichen und ökologischen Aspekten beider Technologien und bietet Ingenieuren und Beteiligten eine Entscheidungshilfe.

1. Arbeitsprinzipien

Hydrodynamische Kupplungen: Diese Geräte übertragen Drehmoment durch ein flüssiges Medium, typischerweise Öl, und nutzen dabei die kinetische Energie, die zwischen einem Laufrad (Eingang) und einem Läufer (Ausgang) erzeugt wird. Die Viskosität der Flüssigkeit ermöglicht eine gleichmäßige Kraftübertragung und einen inhärenten Überlastschutz.

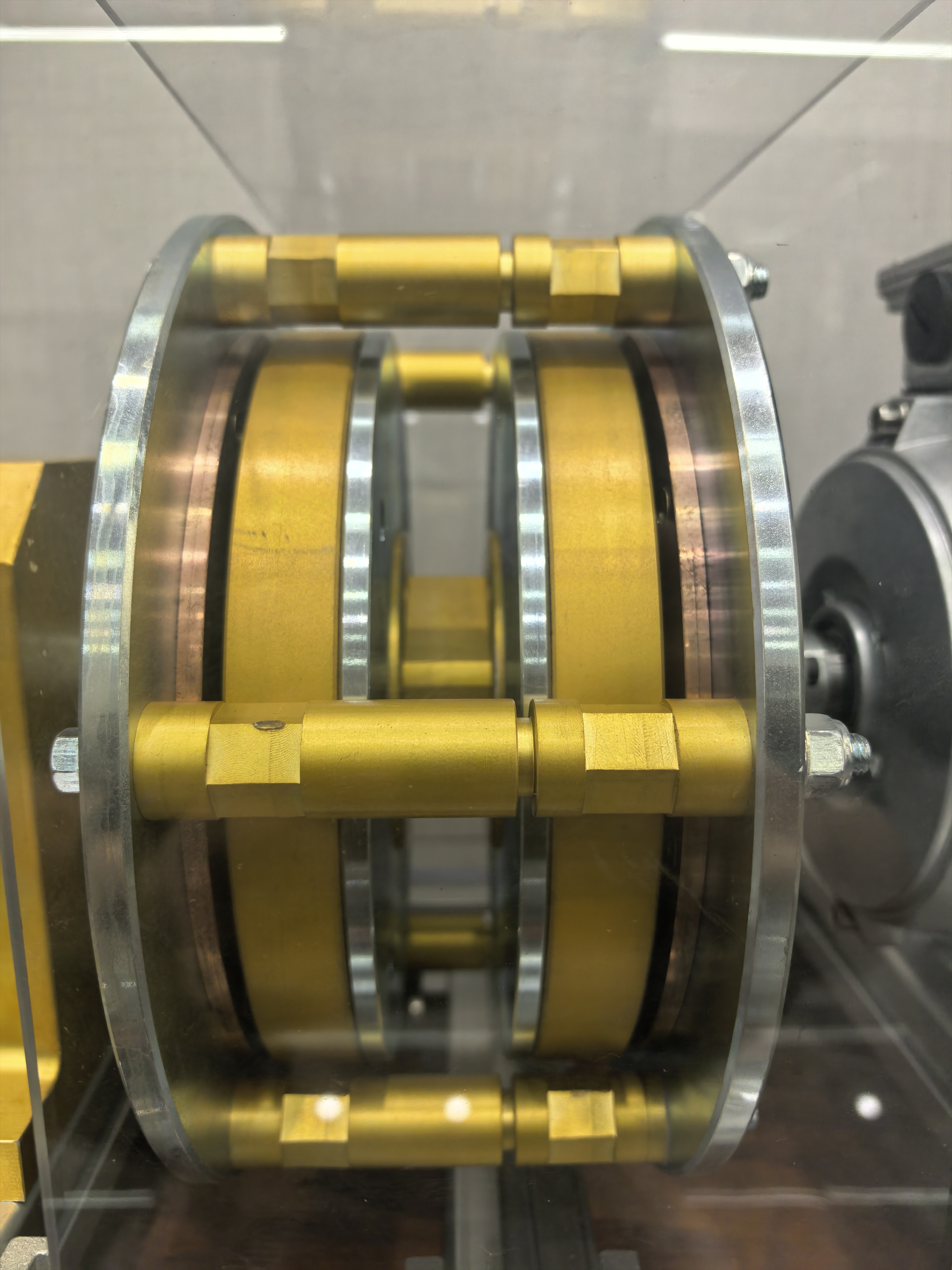

Permanentmagnetkupplungen: Permanentmagnetkupplungen nutzen Magnetfelder zur berührungslosen Drehmomentübertragung. Ein rotierender Außenmagnet versetzt eine durch einen Luftspalt getrennte Innenmagnetbaugruppe in Bewegung, wodurch mechanischer Verschleiß vermieden wird.

2. Vorteile und Nachteile

Hydrodynamische Kupplungen:

Vorteile:

Schwingungsdämpfung und Stoßabsorption durch Strömungsdynamik.

Toleranz gegenüber Fehlausrichtungen und Überlastungsbedingungen.

Nachteile:

Energieverluste durch Flüssigkeitsreibung (Wirkungsgrad: 85–92 %).

Hohe Wartungskosten für Flüssigkeitswechsel und Leckagevermeidung.

Permanentmagnetkupplungen:

Vorteile:

Nahezu kein Verschleiß (Wirkungsgrad: 95–98 %) und minimaler Wartungsaufwand.

Kein Risiko einer Flüssigkeitskontamination, ideal für gefährliche Umgebungen.

Nachteile:

Höhere Anfangsinvestition aufgrund von Seltenerdmagneten.

Empfindlichkeit gegenüber extremen Temperaturen und magnetischen Störungen.

3. Anwendungsszenarien

Hydrodynamische Kupplungen: Dominant in der Schwerindustrie wie Bergbau und Stahlproduktion, wo abrupte Laständerungen eine robuste Dämpfung erfordern.

Permanentmagnetkupplungen: Bevorzugt in der chemischen Verarbeitung, Pharmazie und erneuerbaren Energiesystemen, wo Sauberkeit und Präzision von größter Bedeutung sind.

4. Umwelt- und Wirtschaftsauswirkungen

Hydrodynamische Systeme: Obwohl sie zunächst kostengünstig sind, entstehen langfristig Kosten durch die Entsorgung der Flüssigkeit und Energieverschwendung. Der CO2-Fußabdruck ist in Lebenszyklusanalysen um 20–30 % höher als bei PMCs.

PMCs: Trotz höherer Vorlaufkosten reduzieren PMCs Ausfallzeiten und Energieverbrauch und amortisieren sich in Umgebungen mit hoher Auslastung innerhalb von 3–5 Jahren.

5. Zukünftige Trends

Fortschritte bei Magnetmaterialien (z. B. Hochtemperatur-Supraleitern) und intelligente Algorithmen der Strömungsdynamik verringern die Lücke zwischen diesen Technologien. Hybridsysteme, die Flüssigkeitsdämpfung mit magnetischer Effizienz kombinieren, befinden sich in der Entwicklung und versprechen revolutionäre Vorteile für die Industrie 5.0.

Abschluss

Hydrodynamische Kupplungen sind nach wie vor unverzichtbar für Anwendungen mit hohem Drehmoment und variabler Belastung, während Permanentmagnetkupplungen in präzisionsgetriebenen, wartungsarmen Umgebungen ihre Stärken ausspielen. Die Wahl hängt von der Abwägung zwischen Betriebsanforderungen, Lebenszykluskosten und Nachhaltigkeitszielen ab. Mit zunehmender Innovation werden sich beide Technologien weiterentwickeln und die Paradigmen der industriellen Kraftübertragung neu definieren.