So wählen Sie das richtige Drehmoment für eine drehmomentbegrenzende Magnetkupplung

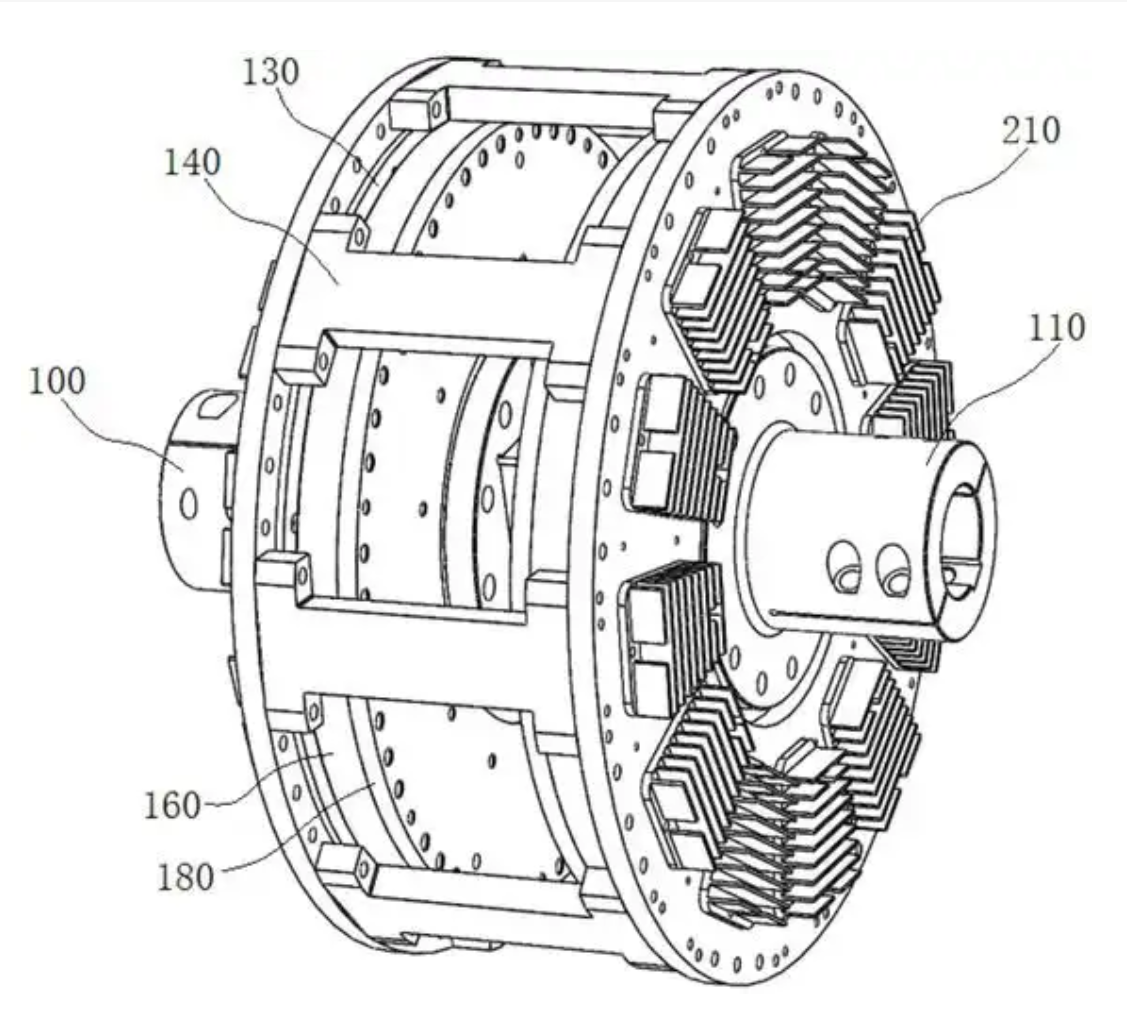

2025-04-07 08:04Magnetkupplungen (MCUs), bestehend aus einem Kupferrotor, einem Permanentmagnetrotor und einem Controller, revolutionieren die Kraftübertragung, indem sie eine "weiche magnetische Verbindung zwischen Motoren und angetriebenen Maschinen ermöglichen. Im Gegensatz zu herkömmlichen mechanischen Kupplungen vermeiden sie den physischen Kontakt, reduzieren den Verschleiß und ermöglichen eine präzise Drehmomentregelung durch Luftspaltanpassung. Diese Technologie wird häufig in Branchen eingesetzt, die Überlastschutz, Schwingungsdämpfung oder präzise Drehzahlregelung benötigen, beispielsweise in der chemischen Verarbeitung, in HLK-Systemen und in Anwendungen für erneuerbare Energien. Dieser Leitfaden erläutert die Prinzipien der Drehmomentauswahl, technische Feinheiten und praktische Überlegungen, um Ingenieuren bei der Leistungsoptimierung zu helfen.

1. Funktionsprinzipien und Drehmomentübertragungsmechanismen magnetischer Kupplungen

Magnetkupplungen basieren auf dem Prinzip der Wirbelstrominduktion. Dreht sich der motorgetriebene Kupferrotor, induziert sein Magnetfeld Wirbelströme im benachbarten Permanentmagnetrotor und erzeugt so ein Drehmoment ohne mechanische Verbindung. Der Luftspalt zwischen den Rotoren ist ein entscheidender Steuerparameter:

Kleinerer Luftspalt: Verbessert die magnetische Flussdichte und steigert die Effizienz der Drehmomentübertragung.

Größerer Luftspalt: Reduziert das Drehmoment, ermöglicht aber Schlupf zum Schutz vor Überlastung, ein entscheidendes Merkmal drehmomentbegrenzter Magnetkupplungen.

Dieses berührungslose Design minimiert den Wartungsaufwand und macht Schmierung überflüssig, wodurch MCUs ideal für raue Umgebungen (z. B. korrosive oder explosive Atmosphären) geeignet sind.

2. Drehmomenteigenschaften nach Magnetkupplungstyp

2.1 Feste Magnetkupplungen

Drehmomentbereich: Typischerweise 10–20 N·m.

Design: Nutzung von Permanentmagneten zur statischen Drehmomentübertragung.

Anwendungen: Präzisionsinstrumente, kleine Pumpen und Szenarien mit hoher Geschwindigkeit/niedriger Last, bei denen ein konstantes Drehmoment entscheidend ist.

2.2 Drehmomentbegrenzte Magnetkupplungen

Funktionalität: Integrieren Sie Rutschmechanismen, um das maximale Drehmoment zu begrenzen und so Systemüberlastungen zu vermeiden. Beispielsweise schützen sie in Förderanlagen Motoren bei plötzlichen Blockaden.

Einstellbarkeit: Drehmomentgrenzen können voreingestellt oder über Regler dynamisch angepasst werden.

Branchen: Bergbau, Fertigung und Materialhandhabung.

2.3 Elektromagnetische Kupplungen

Drehmomentkapazität: Bis zu 500 Nm oder mehr, abhängig von der Stärke der elektromagnetischen Spule.

Steuerungsflexibilität: Drehmomentanpassungen in Echtzeit über variable Ströme, geeignet für schwere Maschinen wie Brecher oder Windturbinen.

Kompromisse bei der Effizienz: Höherer Energieverbrauch im Vergleich zu Permanentmagnettypen.

3. Wichtige Faktoren, die das Drehmomentverhalten beeinflussen

3.1 Drehzahl-Drehmoment-Beziehung

Die Effizienz der Drehmomentübertragung nimmt bei höheren Drehzahlen aufgrund von Wirbelstromverlusten und Wärmeentwicklung ab. Beispielsweise kann eine MCU, die für 50 Nm bei 1.500 U/min ausgelegt ist, bei 3.000 U/min nur 40 Nm liefern.

3.2 Temperatureffekte

Permanentmagnete: Hohe Temperaturen (über 80 °C) können Neodym-basierte Magnete entmagnetisieren, wodurch das Drehmoment um bis zu 15 % reduziert wird.

Kupferrotor: Durch Wärmeausdehnung verändern sich die Abmessungen des Luftspalts, was bei Präzisionsanwendungen eine Wärmekompensation erforderlich macht.

3.3 Mittlere Viskosität

In flüssigkeitsbetriebenen Systemen (z. B. Pumpen) erhöhen viskose Medien die Widerstandskräfte und erfordern daher höhere Drehmomentreserven. Beispielsweise kann das Pumpen von Rohöl im Vergleich zu Wasser einen Drehmomentpuffer von 20 % erfordern.

4. Auswahlhilfe

Bei der Auswahl einer Magnetkupplung sollten Sie folgende Prioritäten beachten:

Drehmomentanforderungen: Erfüllen Sie die Lastanforderungen der Anwendung.

Effizienz und Langlebigkeit: Gewährleisten langfristige Zuverlässigkeit unter Betriebsbedingungen.

Kosteneffizienz: Gleichen Sie die Anfangsinvestition mit dem Wartungsaufwand aus.

Abschluss

Das Verständnis der Drehmomenteigenschaften und der sie beeinflussenden Faktoren ist entscheidend für die Optimierung der Magnetkupplungsleistung. Unabhängig davon, ob Sie sich für einen festen, drehmomentbegrenzten oder elektromagnetischen Typ entscheiden, gewährleistet die Kombination der Spezifikationen mit den Anwendungsanforderungen eine effiziente und zuverlässige Kraftübertragung.