Einführung in die Magnetkupplungstechnologie

2025-03-11 08:57Drehzahlregler mit Magnetkupplung: Ein umfassender Leitfaden zu den Funktionsprinzipien

Einführung in die Magnetkupplungstechnologie

Die Magnetkupplung, eine revolutionäre Kraftübertragungslösung, ermöglicht eine berührungslose Drehmomentübertragung durch elektromagnetische Felder oder Permanentmagnete. Ihre Integration in Drehzahlregler hat die Präzisionssteuerung von Pumpen, Kompressoren und HLK-Systemen revolutioniert und damit die Industrie revolutioniert. Dieser Artikel analysiert die Funktionsprinzipien der Magnetkupplung mit Drehzahlreglern und kombiniert dabei elektromagnetische Theorie mit technischen Anwendungen.

Kernkomponenten magnetischer Kopplungssysteme

1. Rotormontage

Antriebsrotor: Mit der Motorwelle verbunden, eingebettete Permanentmagnete (z. B. NdFeB) oder elektromagnetische Spulen.

Angetriebener Rotor: An der Last befestigt, aus leitfähigen Materialien wie Kupfer-/Aluminiumlegierungen gefertigt, um Wirbelströme zu induzieren.

Isolationsbarriere: Eine hermetische Abschirmung (normalerweise 0,5–3 mm dick), die mechanischen Kontakt verhindert, aber das Eindringen magnetischer Flüsse zulässt.

2. Drehzahlregler

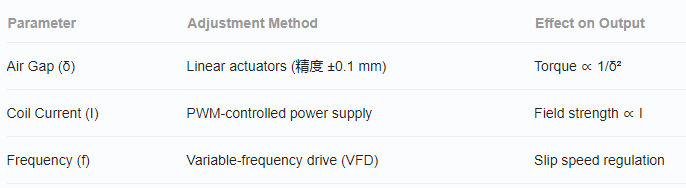

Dieses elektronische Modul passt das Ausgangsdrehmoment und die Drehzahl durch Manipulation folgender Faktoren an:

Magnetische Feldstärke über Stromregelung

Luftspaltabstand zwischen Rotoren

Phasenausrichtung elektromagnetischer Pole

Funktionsprinzip: Ein dreistufiger Prozess

Stufe 1: Erzeugung eines magnetischen Felds

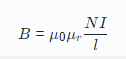

Wenn der Drehzahlregler eingeschaltet wird, aktiviert er die elektromagnetischen Spulen des Antriebsrotors (oder richtet Permanentmagnete aus) und erzeugt so ein rotierendes Magnetfeld. Die Feldstärke ist wie folgt:

Wo:

( B ) = Magnetische Flussdichte

( \mu_0 ) = Vakuumdurchlässigkeit

( \mu_r ) = Relative Permeabilität des Kernmaterials

( N ) = Spulenwindungen

( I ) = Strom vom Regler

( l ) = Magnetische Weglänge

Stufe 2: Wirbelstrominduktion

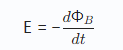

Das rotierende Feld induziert Wirbelströme (( I_{eddy} )) im angetriebenen Rotor, die durch das Faradaysche Gesetz bestimmt werden:

Diese Ströme erzeugen ein sekundäres Magnetfeld, das der Bewegung des Antriebsrotors entgegenwirkt und so eine Drehmomentübertragung bewirkt.

Stufe 3: Drehmomentregulierung

Die Magnetkupplung des Drehzahlreglers moduliert die Leistung durch:

Geschwindigkeitskontrollmechanismen

1. Slip-basierte Regulierung

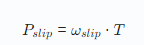

Der Drehzahlregler der Magnetkupplung erzeugt absichtlich Schlupf (5–15 %) zwischen den Rotoren. Die Schlupfverlustleistung (( P_{slip} )) wird wie folgt berechnet:

Wobei ( \omega_{slip} ) = Winkelgeschwindigkeitsdifferenz.

2. Adaptive Feldschwächung

Bei Hochgeschwindigkeitsanwendungen (ssssss3000 U/min) reduziert der Controller den Feldstrom, um die Gegen-EMK zu begrenzen und erweiterte Geschwindigkeitsbereiche ohne mechanischen Verschleiß zu ermöglichen.

3. Prädiktive Lastkompensation

Fortschrittliche Controller nutzen KI-Algorithmen, um Laständerungen vorherzusehen und die magnetischen Parameter in <10 ms anzupassen, um einen reibungslosen Betrieb zu gewährleisten.

Vorteile gegenüber herkömmlichen Kupplungen

Kein mechanischer Verschleiß: Eliminiert die Wartung von Getriebe und Lagern

Explosionsgeschütztes Design: Ideal für gefährliche Umgebungen (Öl- und Gasindustrie, Chemieanlagen)

Energieeffizienz: 92–97 % Effizienz im Vergleich zu 80–85 % bei hydraulischen Systemen

Präzise Steuerung: ±0,5 % Geschwindigkeitsstabilität mit Geschwindigkeitsreglern.

Industrielle Anwendungen

Fallstudie 1: Petrochemische Pumpen

Hochdruck-Magnetpumpen (bis zu 25 MPa) verwenden eine Magnetkupplung mit Drehzahlregelung zur Förderung flüchtiger Flüssigkeiten. Die Isolationsbarriere verhindert Leckagen, während die adaptive Drehmomentanpassung das Kavitationsrisiko verringert.

Fallstudie 2: HVAC-Systeme

Magnetkupplungen mit variabler Drehzahl in Kältemaschinen erzielen durch dynamische Lastanpassung, geregelt durch PID-basierte Regler, eine Energieeinsparung von 30 %.

Zukünftige Trends in der Magnetkupplungstechnologie

Hochtemperatur-Supraleiter: Ermöglicht eine doppelte Verbesserung der Drehmomentdichte.

Integrierte IoT-Controller: Prädiktive Wartungsanalyse in Echtzeit.

Multiphysikalische Optimierung: Kombinierte elektromagnetische-thermische-strukturelle Simulationen.