Fallstudie: Lösung von Stabilitätsproblemen bei der Behandlung chemischer Abfälle mit fortschrittlicher Magnetkupplungstechnologie

1 Übersicht überMagnetische Kopplung Technologie

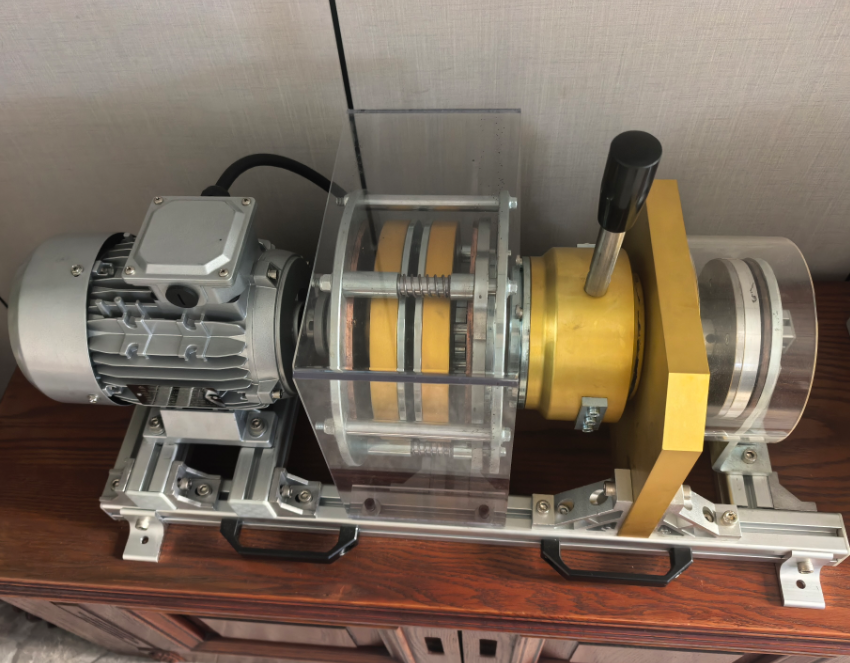

AMagnetische Kopplung (auch als Permanentmagnetkupplung bekannt) ist ein fortschrittliches Übertragungsgerät, das durch die Wechselwirkung von Magnetfeldern zwischen Permanentmagneten eine berührungslose Übertragung mechanischer Energie ermöglicht. Sein Funktionsprinzip basiert auf dem Magnetfeldkopplungseffekt und besteht im Wesentlichen aus drei Hauptkomponenten: einem Außenrotor, einem Innenrotor und einem Spalttopf. Der Außenrotor ist mit der Stromquelle (z. B. einem Elektromotor) verbunden, der Innenrotor mit der Arbeitsmaschine (z. B. einer Pumpe oder einem Rührwerk) und der Spalttopf, ein am Gehäuse befestigtes statisches Dichtungselement, isoliert die rotierenden Innenteile vollständig von der Außenumgebung. Dieses ausgeklügelte Konstruktionsdesign ermöglicht es den Antriebs- und Abtriebsseiten, durch die Gegentaktwirkung des Magnetfelds effizient Drehmoment zu übertragen, ohne dass eine physische Verbindung erforderlich ist.

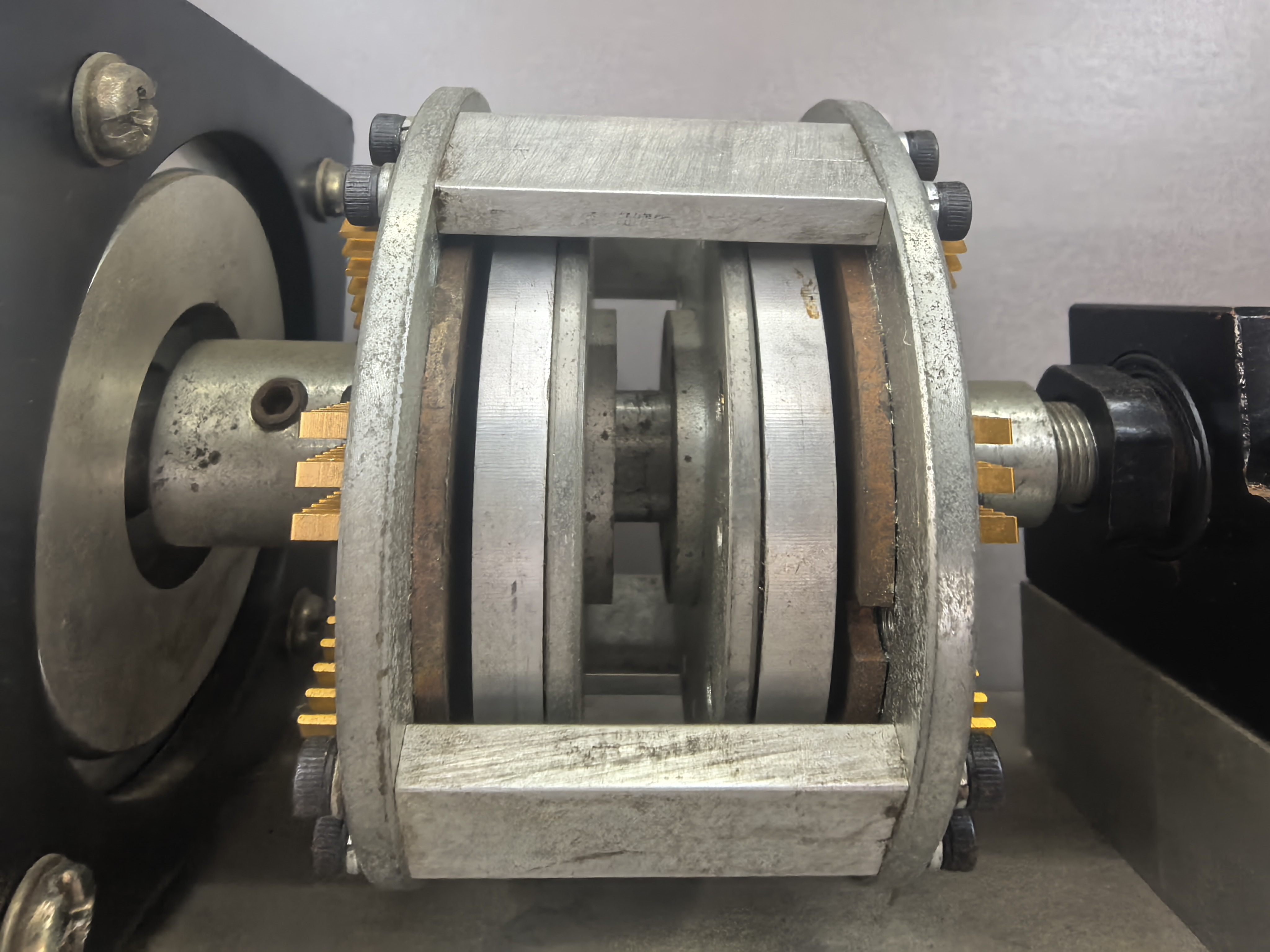

In praktischen Anwendungen vonMagnetische KopplungEs gibt hauptsächlich zwei Bauarten: die zylindrische und die Scheibenkupplung. Bei der zylindrischen Permanentmagnetkupplung sind die Magnetpole auf der Innenfläche des Außenrings der einen Kupplungshälfte und der Außenfläche des Innenrings der anderen Kupplungshälfte verteilt, wobei die Barriere zylindrisch ist. Diese Konstruktion hat einen größeren Übertragungsradius als die Scheibenkupplung, kann ein höheres Drehmoment übertragen und übt nur eine sehr geringe Axialkraft aus, was sie zur am häufigsten eingesetzten Bauart in industriellen Anwendungen macht. Im Gegensatz dazu sind die Magnetblöcke der ScheibenkupplungMagnetische Kopplung sind auf zwei identischen flachen Scheiben angeordnet. Obwohl sie einfacher herzustellen sind, erzeugt die magnetische Anziehung zwischen den beiden Halbkupplungen eine erhebliche Axialkraft auf die Lager, insbesondere beim Anfahren und Bremsen. Daher wird diese Methode in der Praxis seltener eingesetzt.

Die technischen Vorteile vonMagnetische Kopplungs sind besonders in rauen Industrieumgebungen gefragt. Erstens verwandeln sie aufgrund ihrer berührungslosen Übertragungseigenschaften herkömmliche dynamische Dichtungen in vollständig statische Dichtungen und erreichen eine leckagefreie Übertragung, was in der chemischen Abfallbehandlung mit strengen Leckageanforderungen revolutionär ist. ZweitensMagnetische Kopplungs verfügen über inhärente Dämpfungs- und Schwingungsdämpfungseigenschaften, die Stoßbelastungen beim Motorstart und -betrieb effektiv abmildern und so das Getriebesystem vor Schäden schützen. Darüber hinaus bietet dieses Gerät eine gute axiale (△x), radial (△y) und Winkel (△a) Kompensationsfähigkeiten, die ein gewisses Maß an Fehlausrichtung bei der Installation tolerieren und die Anforderungen an die Installationspräzision verringern.Magnetische Kopplungs können auch als Überlastschutzvorrichtungen dienen; wenn das Systemdrehmoment die Konstruktionsgrenze überschreitet, rutschen die inneren und äußeren Magnete automatisch durch, wodurch Schäden an teuren Komponenten in der Kraftübertragungskette verhindert werden und sie als Sicherheitskupplung fungieren.

Mit der kontinuierlichen Weiterentwicklung der Permanentmagnet-Materialtechnologie aus seltenen Erden (wie Neodym-Eisen-Bor und Samarium-Kobalt) werden die Drehmomentübertragungskapazität und Zuverlässigkeit modernerMagnetische Kopplungs haben sich deutlich verbessert, was zu ihrer zunehmenden Verbreitung in Bereichen wie der chemischen Industrie, der Pharmaindustrie, der Galvanik, der Lebensmittelverarbeitung und der Vakuumtechnik geführt hat. Insbesondere in chemischen Abfallbehandlungssystemen,Magnetische Kopplungs bieten innovative Lösungen für das seit langem bestehende Problem der undichten Getriebedichtung und verbessern die Systemstabilität.

2 Stabilitätsprobleme bei der Behandlung chemischer Abfälle

Der Prozess der chemischen Abfallbehandlung ist mit äußerst komplexen Arbeitsumgebungen und zahlreichen technischen Herausforderungen verbunden, die sich direkt auf die Stabilität und Zuverlässigkeit des Behandlungssystems auswirken. Chemische Abfälle enthalten häufig hochkorrosive Substanzen, giftige Bestandteile und verschiedene Schwermetalle, die eine ernsthafte Bedrohung für die Integrität und Funktionsfähigkeit der Behandlungsanlagen darstellen. Beispielsweise ist der bei der elektrolytischen Manganproduktion entstehende elektrolytische Manganrückstand (EMR) ein typischer stark saurer Feststoffabfall, der rückgewinnbares Mangan (Gehalt ca. 4–6 Gew.-%) und verschiedene giftige Metalle wie Cadmium und Blei enthält. Bei langfristiger Lagerung können diese Substanzen durch eindringende Niederschläge ins Grundwasser gelangen und dort eine schwere Arsenverschmutzung der Umwelt verursachen.

In herkömmlichen Behandlungssystemen für chemische Abfälle ist die Zuverlässigkeit der Dichtungen der Übertragungsgeräte einer der wichtigsten Faktoren für die Systemstabilität. Am Beispiel des in Behandlungszentren für chemische Abfälle häufig verwendeten kontinuierlichen Neutralisationssystems zielt dieser Prozess darauf ab, saure Abfälle zu neutralisieren und in verschiedenen metallhaltigen Abfällen eine alkalische Ausfällung durchzuführen. Zu den Eingangsabfällen zählen saure Abfälle aus Lagertanks, verschiedene anorganische Abfälle, nicht chelatisierte Eisenchlorid-Ätzmittel und reduzierte Chromlösungen aus Reduktionsreaktoren. Diese Materialien sind häufig stark korrosiv oder enthalten große Mengen fester Partikel, was für Geräte mit herkömmlichen Wellendichtungen, wie Pumpen, Rührwerke und Kompressoren, eine erhebliche Herausforderung darstellt. Aufgrund von Verschleißproblemen der Gleitringdichtungen im Langzeitbetrieb können korrosive Medien leicht entlang der Übertragungswelle austreten und so zu Geräteschäden, Umweltverschmutzung und sogar Sicherheitsvorfällen führen.

Besondere Betriebsbedingungen bei der Behandlung chemischer Abfälle verschärfen die Stabilitätsprobleme zusätzlich. Beispielsweise ist die Eisen-Arsen-Kopräzipitation bei der Behandlung arsenhaltiger Abwässer eine wirtschaftliche und effektive Behandlungsmethode. Die chemischen Arsenformen in der entstehenden arsenhaltigen Industrieschlacke sind jedoch komplex, und ihre Stabilität wird von mehreren Faktoren beeinflusst. Studien zeigen, dass die Stabilität arsenhaltiger Kopräzipitate maßgeblich vom endgültigen pH-Wert des Systems abhängt.–Mit steigendem pH-Wert des Systems nimmt die Stabilität arsenhaltiger Copräzipitate deutlich ab. Die Copräzipitate weisen eine gute Stabilität in schwach sauren Lösungen (pH 4 oder 5) auf, sind jedoch unter schwach alkalischen Bedingungen (pH 8 oder 9) schlecht stabil. Solche pH-Schwankungen kommen bei der Behandlung chemischer Abfälle häufig vor und erfordern daher eine ausgezeichnete Korrosionsbeständigkeit und zuverlässige Abdichtung der Behandlungsanlagen.

Darüber hinaus beeinträchtigen häufige Vibrationen und Stoßbelastungen in chemischen Abfallbehandlungssystemen die Langzeitstabilität der Anlage. Werden beispielsweise Bandförderer zum Transport von festen Rückständen mit chemischen Abfällen eingesetzt, erzeugen herkömmliche Hydraulikkupplungen beim Anfahren und im Betrieb erhebliche Vibrationen und Stöße. Dies führt zu starkem Komponentenverschleiß, erhöhtem Energieverbrauch und verringerter Sicherheit. Diese Probleme haben sich in der Praxis in Transportstationen von Kohlebergwerken gezeigt und treten auch in der chemischen Abfallbehandlung auf.

Eine weitere nicht zu übersehende Herausforderung sind die variablen Lastbedingungen im Prozess der chemischen Abfallbehandlung. Am Beispiel des Chromreduktionsreaktors muss während der Reduktion von sechswertigem Chrom zum weniger giftigen dreiwertigen Chrom das reduzierte Material zur Ausfällung und Entwässerung einem kontinuierlichen Neutralisationssystem zugeführt werden. Die Lastcharakteristik in diesem Prozess schwankt mit Änderungen der Materialviskosität, des Feststoffgehalts und des Ausmaßes der chemischen Reaktionen, was extrem hohe Anforderungen an die Anpassungsfähigkeit des Getriebes stellt. Herkömmliche starre Kupplungen können diese Schwankungen nur schwer bewältigen, was häufig zu Motorüberlastung, Systemabschaltung oder sogar Geräteschäden führt.

Die vielfältigen Herausforderungen von Korrosion, Verschleiß, Vibrationen und Lastschwankungen bei der chemischen Abfallbehandlung sind miteinander verknüpft und beeinträchtigen gemeinsam den langfristigen stabilen Betrieb des gesamten Systems. Daher ist die Entwicklung und Anwendung neuer Übertragungstechnologien zur grundlegenden Lösung dieser Stabilitätsprobleme zu einem dringenden technischen Problem im Bereich der chemischen Abfallbehandlung geworden. Vor diesem HintergrundMagnetische Kopplung Die Technologie bietet eine innovative Lösung für die Stabilitätsprobleme bei der Behandlung chemischer Abfälle.

3 Magnetische Kopplung Lösungen und Anwendungsfälle

3.1 Lösungen für raue Umgebungen

Magnetische Kopplungs können dank ihrer einzigartigen technischen Vorteile verschiedene Stabilitätsprobleme bei der chemischen Abfallbehandlung effektiv lösen. Ihre berührungslose Drehmomentübertragung macht die dynamischen Dichtungsverbindungen herkömmlicher Übertragungsvorrichtungen vollständig überflüssig und löst damit das problematischste Leckageproblem bei der chemischen Abfallbehandlung grundlegend. Bei der chemischen Abfallbehandlung führt Medienleckage nicht nur zu Gerätekorrosion und Umweltverschmutzung, sondern erhöht auch die Wartungskosten und Systemausfallzeiten.Magnetische Kopplungs erreichen eine vollständige Abdichtung durch einen statischen Sicherheitsbehälter und eliminieren so potenzielle Leckstellen vollständig. Dieser Vorteil ist insbesondere bei der Handhabung hochätzender und giftiger chemischer Abfälle von Bedeutung.

Die adaptiven Übertragungseigenschaften vonMagnetische Kopplungs ermöglichen es ihnen, Vibrations- und Stoßprobleme in chemischen Abfallbehandlungssystemen effektiv zu mildern. Wenn das Getriebesystem plötzliche Laständerungen oder Drehmomentstöße erfährt, wird der relative Schlupf zwischen den inneren und äußeren Magneten desMagnetische Kopplung kann diese Energieschwankungen absorbieren und ihre Übertragung auf die Motorseite verhindern, wodurch eine gleichmäßige Kraftübertragung erreicht wird. Diese Eigenschaft ist besonders wichtig beim Starten von Geräten mit hoher Trägheit (wie großen Pumpen, Mischern oder Bandförderern), da sie den Anlaufstrom deutlich reduziert und die Netzbelastung minimiert. Beispielsweise besteht der Permanentmagnetkoppler aus einer Leiterscheibe und einer Magnetscheibe, wobei die Energieübertragung durch Magnetfeldkopplung zwischen ihnen erfolgt. Diese Magnetfeldkopplung bietet Vorteile wie Schwingungsisolierung, Geräuschreduzierung und geringere Anforderungen an die Genauigkeit der Installationsausrichtung.

Zusätzlich,Magnetische Kopplungs verfügen über einen integrierten Überlastschutz. Wenn das angetriebene Ende durch Fremdkörper oder übermäßige Belastung blockiert und das Drehmoment den Auslegungswert überschreitet, rutschen die inneren und äußeren Magnete automatisch durch, wodurch die Kraftübertragung unterbrochen und Schäden an Motor und Getriebe verhindert werden. Diese Eigenschaft ist besonders wichtig beim Umgang mit chemischen Abfällen, die feste Partikel enthalten oder zu Ablagerungen neigen, und verhindert wirksam schwerwiegende Folgen wie Motorschäden durch Geräteblockaden.

3.2 Praktische Anwendungsfälle und Wirkungsanalyse

3.2.1 Anwendungsfall: Schottübertragungsvorrichtung in Offshore-Öl-FPSO

In der Schottpumpen-Schottübertragungsvorrichtung einer schwimmenden Produktions-, Lager- und Entladeeinheit (FPSO) bei der Offshore-Ölförderung,Magnetische Kopplungs zeigte eine hervorragende Leistung. Das Gerät verwendete ursprünglich Membrankupplungen, die in der rauen Meeresumgebung starken Vibrationen, Korrosion und Dichtungsfehlern ausgesetzt waren. Nach der Nachrüstung mitMagnetische Kopplungs wurden die Lagervibration und die Temperatur der Schottübertragungsvorrichtung deutlich reduziert, und die Ausfallrate sank deutlich. Diese Verbesserung erhöhte nicht nur die Zuverlässigkeit der Ausrüstung, sondern reduzierte auch die Wartungskosten und Systemausfallzeiten erheblich. Die erfolgreiche Anwendung vonMagnetische Kopplungs in diesem Offshore-Öl-FPSO-Schottpumpengetriebegerät ist eine überzeugende Begründung für ihren Einsatz in ähnlich rauen Umgebungen in chemischen Abfallbehandlungssystemen.

Die hohe Luftfeuchtigkeit und der hohe Salzgehalt in Meeresumgebungen weisen erhebliche Ähnlichkeiten mit der chemischen Abfallbehandlung auf und können beide zu starker Korrosion an herkömmlichen Getrieben führen. Aufgrund ihrer vollständig geschlossenen Struktur und der Verwendung korrosionsbeständiger Materialien wie austenitischem Edelstahl (304) für den Sicherheitsbehälter,Magnetische Kopplungs können der Erosion durch korrosive Medien wirksam widerstehen. Diese Eigenschaft macht sie besonders geeignet für den Einsatz in säure-, alkali- oder salzhaltigen Abfallbehandlungssystemen in Chemieabfallbehandlungszentren.

3.2.2 Nachrüstfall: Bandförderer in einer Transportstation in einem Kohlebergwerk

Beim Umbau des Bandförderers SSJ-1000 in der Transportstation der Silaogou-Mine wurden herkömmliche Hydraulikkupplungen durch Permanentmagnetkupplungen ersetzt. Dadurch wurden technische Probleme wie hoher Energieverbrauch, geringe Sicherheit und starker Komponentenverschleiß gelöst. Obwohl es sich hier nicht direkt um die Behandlung chemischer Abfälle handelt, sind die technischen Prinzipien und Lösungen uneingeschränkt auf Feststofffördersysteme in chemischen Abfallbehandlungsanlagen anwendbar.

| Anwendungsszenario | Originaltechnologie | Anwendungseffekte magnetischer Koppler | Anwendbare Szenarien zur Behandlung chemischer Abfälle |

| Offshore-Öl-FPSO-Schottpumpe | Membrankupplung | Reduzierte Lagervibration und -temperatur, geringere Ausfallrate | Pumpen zur Übertragung korrosiver chemischer Abfälle |

| Förderband für Kohlengrubentransportstationen | Hydraulische Kupplung | Reduzierter Energieverbrauch, verbesserter Sicherheitsfaktor, geringerer Komponentenverschleiß | Übertragungssysteme für chemische Feststoffabfälle |

| Katalysatorrückgewinnung in einer katalytischen Crackanlage | Traditionelle mechanische Beförderung | Jährliche Rückgewinnung von 500 Tonnen schwach magnetischem Katalysator, wodurch etwa 3,5 Millionen RMB eingespart werden | Rückgewinnung wertvoller Komponenten aus Chemieabfällen |

3.2.3 Synergistische Anwendung der magnetischen Trenntechnologie undMagnetische KopplungS

Yangzi Petrochemical führte die Magnettrenntechnologie in der katalytischen Crackanlage seiner Raffinerie ein und gewinnt Altkatalysatoren effizient zurück, indem Materialien mit unterschiedlichen magnetischen Eigenschaften unter Einwirkung eines elektromagnetischen Feldes getrennt werden. Diese Technologie verarbeitet durchschnittlich 9 Tonnen Altkatalysatoren pro Tag, recycelt etwa 30 % des schwachmagnetischen Katalysators direkt, gewinnt jährlich 500 Tonnen schwachmagnetischen Katalysator zurück und spart rund 3,5 Millionen RMB an Kosten. Obwohl sich die Magnettrenntechnologie in Prinzip und Anwendung vonMagnetische Kopplungs, beide basieren auf dem Prinzip der magnetischen Feldwirkung und demonstrieren das große Potenzial der Magnettechnologie in der chemischen Industrieabfallbehandlung und Ressourcenrückgewinnung.

Bei Yangzi Petrochemical wurde die gesamte Magnettrennanlage auf einem Sattelauflieger montiert; die Katalysatoren wurden aus dem Abfalltank per Rohrleitung (pneumatische Förderung) direkt in den Rohstoffpufferbehälter geleitet. Ionisierte Luft wurde eingesetzt, um die statische Elektrizität der Katalysatorpartikel zu eliminieren, Agglomeration zu verhindern und eine effiziente Trennung zu erreichen. Dieses modulare, mobile Designkonzept kann auch für die Anwendung vonMagnetische Kopplungs in chemischen Abfallbehandlungssystemen, insbesondere in Szenarien, die einen flexiblen Einsatz oder eine vorübergehende Kapazitätserweiterung erfordern.

# 3.3 Spezifische Anwendungsschemata vonMagnetische Kopplungs in der chemischen Abfallbehandlung

In chemischen AbfallbehandlungssystemenMagnetische Kopplungs werden hauptsächlich bei rotierenden Geräten wie Pumpen, Mischern, Kompressoren und Förderbändern eingesetzt. Am Beispiel der kontinuierlichen Neutralisationsanlage eines Chemieabfallbehandlungszentrums wird diese Anlage zur Neutralisierung saurer Abfälle und zur alkalischen Fällung verschiedener metallhaltiger Abfälle eingesetzt. Durch den Einsatz von Magnetantrieben für die Förderpumpen und Rührwerke solcher Anlagen lässt sich das Problem des Austretens korrosiver Medien vollständig lösen und die Langzeitstabilität der Anlage deutlich verbessern.

Bei der Behandlung schwermetallhaltiger chemischer Abfälle, wie den oben genannten Eisen-Arsen-Kopräzipitaten, deren Stabilität von verschiedenen Faktoren wie dem pH-Wert des Systems, der Alkaliart und dem Fe(III)/As(V)-Verhältnis beeinflusst wird, ist ein zuverlässiger Betrieb der Anlagen in diesen sensiblen Prozessen von entscheidender Bedeutung. Durch die Bereitstellung leckagefreier, wartungsfreier ÜbertragungslösungenMagnetische Kopplungs kann die Kontinuität und Stabilität des Behandlungsprozesses sicherstellen und Behandlungsunterbrechungen oder Sekundärverschmutzung durch Geräteausfälle vermeiden.

Darüber hinaus können bei der Behandlung elektrolytischer Manganrückstände (EMR) integrierte magnetische Trennungs- und Säure-/Oxidationslaugungsprozesse Mangansulfat in Batteriequalität erzeugen. Dieser Rückgewinnungsprozess erfordert eine große Anzahl von Pumpen und Mischgeräten, wobei das Arbeitsmedium hochkorrosiv und abrasiv ist, was ihn zu einem idealen Anwendungsszenario macht fürMagnetische KopplungS.

| Stabilitätsherausforderung | Probleme mit herkömmlichen Übertragungslösungen | Magnetkupplungslösung | Nutzenbewertung |

| Austreten korrosiver Medien | Verschleiß der Gleitringdichtung führt zu Medienleckagen | Berührungslose Übertragung, statischer Spalttopf erreicht Null-Leckage | Reduziert die Umweltbelastung und senkt die Wartungskosten |

| Vibrations- und Stoßbelastungen | Starre Verbindung verursacht Vibrationsübertragung, Geräteverschleiß | Die magnetische Kupplung absorbiert Vibrationen und Stöße. | Verlängert die Lebensdauer der Ausrüstung und reduziert Ausfallzeiten |

| Risiko einer Systemüberlastung | Überlastung führt zu Geräteschäden und Motordurchbrennen | Magnetischer Rutscheffekt, automatischer Überlastschutz | Verhindert schwerwiegende Ausfälle und verbessert die Systemsicherheit |

| Schwierigkeiten bei der Installationsausrichtung | Ausrichtungsfehler führen zum vorzeitigen Ausfall von Lagern und Dichtungen | Gute axiale, radiale und winkelmäßige Ausgleichsfähigkeit | Vereinfacht den Installationsprozess und reduziert die Installationskosten |

4 Leitfaden zur Lösungsimplementierung

# 4.1 Auswahl und Systemintegration vonMagnetische KopplungS

So bewerben Sie sich erfolgreichMagnetische Kopplung Technologie in chemischen Abfallbehandlungssystemen müssen wissenschaftliche Auswahlmethoden und Integrationsstrategien befolgt werden. Erstens ist die Drehmomentkapazität ein Schlüsselparameter für die Auswahl einesMagnetische Kopplung. Der maximale Drehmomentbedarf im Systembetrieb, einschließlich Anlaufdrehmoment, Beschleunigungsdrehmoment und Spitzendrehmoment, muss genau berechnet werden. Das Nenndrehmoment desMagnetische Kopplung sollte etwas höher sein als das maximale Betriebsdrehmoment des Systems, um einen angemessenen Überlastschutz zu gewährleisten und gleichzeitig Kostensteigerungen durch Überdimensionierung zu vermeiden. Bei Anwendungen mit variabler Last, die in chemischen Abfallbehandlungssystemen üblich sind, wie z. B. Pumpen oder Mischer mit variabler Frequenz, müssen die Drehmomentübertragungseigenschaften desMagnetische Kopplung unter verschiedenen Schlupfbedingungen müssen ebenfalls berücksichtigt werden.

Zweitens beeinflussen der Drehzahlbereich und die Schlupfeigenschaften die Systemleistung erheblich. Die Geschwindigkeit eines PermanentmagnetenMagnetische Kopplung kann durch Veränderung der Luftspaltlänge zwischen Leiterscheibe und Magnetscheibe eingestellt werden. Diese Möglichkeit der Drehzahlregelung ist bei der Behandlung chemischer Abfälle sehr nützlich. Beispielsweise kann in einem kontinuierlichen Neutralisationssystem die Anpassung der Rührgeschwindigkeit an Zufluss- und pH-Schwankungen die Reaktionsbedingungen optimieren und Energie sparen. Bei der Auswahl einesMagnetische Kopplung, muss bestätigt werden, ob die zulässige Höchstgeschwindigkeit und der Geschwindigkeitsregelungsbereich den Prozessanforderungen entsprechen.

Die Anpassungsfähigkeit an die Umwelt ist ein weiterer wichtiger Aspekt bei der Auswahl von Systemen zur Behandlung chemischer Abfälle. Das Material der Sicherheitshülle desMagnetische Kopplung muss der Korrosion durch das Prozessmedium widerstehen können. Für die meisten Anwendungen in der chemischen Abfallbehandlung werden austenitischer Edelstahl (wie 304 oder 316L) oder höherwertige korrosionsbeständige Legierungen (wie Hastelloy) als Spalttopfmaterial empfohlen. Darüber hinaus ist auch die Wahl des Permanentmagnetmaterials entscheidend. Neodym-Eisen-Bor-Permanentmagnete (NdFeB) haben ein hohes magnetisches Energieprodukt, benötigen aber in Hochtemperatur- oder korrosiven Umgebungen möglicherweise einen Oberflächenschutz; Samarium-Kobalt-Permanentmagnete (SmCo) haben einen höheren Betriebstemperaturbereich und eine bessere Korrosionsbeständigkeit, wodurch sie für anspruchsvollere Bedingungen geeignet sind.

Im Hinblick auf die SystemintegrationMagnetische Kopplungs müssen nahtlos mit bestehenden Gerätebasen und Steuerungssystemen verbunden werden. Für neue Projekte, flanschmontiertMagnetische Kopplungs eignen sich für den direkten Anschluss an Standardpumpen, -lüfter oder -mischer. Bei Nachrüstungsprojekten können kundenspezifische Adapterhülsen erforderlich sein, um die Originalkupplung zu ersetzen, ohne die Gerätebasis zu verschieben. Bei der Nachrüstung des Förderbands in der Transportstation der Silaogou-Mine löste der Einsatz einer Permanentmagnetkupplung anstelle einer herkömmlichen Hydraulikkupplung nicht nur die Probleme des hohen Energieverbrauchs und der geringen Sicherheit, sondern reduzierte auch den Komponentenverschleiß deutlich. Diese erfolgreiche Erfahrung kann als Referenz für die Nachrüstung ähnlicher Anlagen in chemischen Abfallbehandlungssystemen dienen.

4.2 Wichtige Punkte bei Installation und Wartung

Die richtige Installation ist die Grundlage für den langfristig stabilen Betrieb vonMagnetische Kopplungs. ObwohlMagnetische KopplungObwohl Kupplungen eine höhere Toleranz gegenüber axialen, radialen und Winkelversätzen aufweisen als mechanische Kupplungen, ist es dennoch notwendig, die vom Hersteller empfohlene Installationsgenauigkeit einzuhalten, um die Lebensdauer der Ausrüstung und die Übertragungseffizienz zu maximieren. Zu den grundlegenden Installationsschritten gehören: Reinigen aller Passflächen, Prüfen der Maßpassungen, Verwenden von Spezialwerkzeugen zur Ausrichtungseinstellung und Anziehen der Schrauben mit dem angegebenen Drehmoment.

Die Wartungsanforderungen vonMagnetische KopplungDie Betriebskosten sind deutlich niedriger als bei Gleitringdichtungen, dennoch sind regelmäßige Zustandsprüfungen erforderlich. Der empfohlene Wartungsplan umfasst monatliche Kontrollen der Vibrationen und des Geräuschpegels der Anlage, vierteljährliche Kontrollen der Lagertemperatur und der Integrität des Spalttopfs sowie eine umfassende jährliche Demontageprüfung, um angesammelten Schmutz im Magnetspalt zu entfernen und die Permanentmagnete auf Entmagnetisierung zu prüfen. Es ist wichtig zu beachten, dass das Entmagnetisierungsrisiko vonMagnetische Kopplungs steigt mit steigender Temperatur, daher muss die Betriebstemperatur überwacht werden, um sicherzustellen, dass sie die maximal zulässige Arbeitstemperatur des Permanentmagnetmaterials nicht überschreitet.

In chemischen Abfallbehandlungssystemen ist die Fehlerdiagnose vonMagnetische Kopplungs können sich auf einige offensichtliche Anzeichen verlassen. Beispielsweise kann ein kontinuierlicher Rückgang des Ausgangsdrehmoments auf eine teilweise Entmagnetisierung der Permanentmagnete hinweisen, während erhöhte Vibrationen auf Lagerverschleiß oder erhöhte Fehlausrichtung hindeuten können. Moderne intelligenteMagnetische Kopplungs können Temperatursensoren, Vibrationssensoren und Drehmomentüberwachungssysteme integrieren, um den Gerätestatus in Echtzeit zu überwachen und so die vorausschauende Wartung zu unterstützen. Diese intelligente Funktionalität ist besonders in chemischen Abfallbehandlungssystemen von großem Wert, die eine hohe Zuverlässigkeit erfordern.

4.3 Wirtschaftlicher Nutzen und Return on Investment-Analyse

BewerbungMagnetische Kopplung Technologie in chemischen Abfallbehandlungssystemen erfordert zwar höhere Anfangsinvestitionen als herkömmliche Übertragungslösungen, bietet aber über den gesamten Lebenszyklus hinweg erhebliche wirtschaftliche Vorteile. Am Beispiel der Einführung der magnetischen Trenntechnologie zur Rückgewinnung von Katalysatorabfällen durch Yangzi Petrochemical werden jährlich 500 Tonnen schwach magnetischer Katalysatoren zurückgewonnen und so Kosten von rund 3,5 Millionen RMB eingespart. Obwohl dies kein direkter Vorteil vonMagnetische Kopplungs spiegelt den wirtschaftlichen Wert wider, den fortschrittliche Magnettechnologie in industriellen Umgebungen bringt.

Die wirtschaftlichen Vorteile vonMagnetische Kopplungs ergeben sich hauptsächlich aus folgenden Aspekten:

- Einsparungen bei den Wartungskosten:Magnetische Kopplungs erfordern keine Schmierung und reduzieren die Austauschhäufigkeit anfälliger Teile wie Gleitringdichtungen und Lager, wodurch die täglichen Wartungskosten und Ausfallzeiten erheblich gesenkt werden.

- Optimierung des Energieverbrauchs: Die hocheffiziente Übertragung und die sanften Starteigenschaften vonMagnetische Kopplungs können den Energieverbrauch des Systems senken, insbesondere bei Anwendungen mit variabler Geschwindigkeit, bei denen der Energiespareffekt im Vergleich zu Drosselmethoden mit Ventilen oder Dämpfern stärker ausgeprägt ist.

- Reduzierung des Umweltrisikos: Durch die vollständige Beseitigung von LeckagepfadenMagnetische Kopplungs Vermeiden Sie Reinigungskosten, Umweltstrafen und mögliche rechtliche Haftungen aufgrund von austretenden chemischen Abfällen.

- Verbesserung der Systemzuverlässigkeit: Durch die Reduzierung ungeplanter Ausfallzeiten und Produktionsunterbrechungen werden die Gesamtverfügbarkeit und Verarbeitungskapazität des chemischen Abfallbehandlungssystems erhöht.

Die Analyse der Kapitalrendite sollte diese Faktoren umfassend berücksichtigen und in Kombination mit der erwarteten Lebensdauer der Anlage berechnen. Bei den meisten Anwendungen zur Behandlung chemischer Abfälle beträgt die Amortisationszeit fürMagnetische Kopplung Die Lebensdauer der Technologie beträgt 1–3 Jahre, abhängig von Faktoren wie Betriebsdauer, Energieverbrauch und Verwaltungskosten.

5 Zukunftsaussichten

Die Anwendungsaussichten vonMagnetische Kopplung Die Technologien im Bereich der chemischen Abfallbehandlung sind breit gefächert. Dank der kontinuierlichen Weiterentwicklung der Materialwissenschaften, der Fertigungsprozesse und der intelligenten Technologie entwickelt sich diese Technologie zu höherer Effizienz, größerer Zuverlässigkeit und intelligenter Funktionalität. Folgende Entwicklungsrichtungen verdienen in Zukunft besondere Aufmerksamkeit:

Die Entwicklung von Hochleistungs-Permanentmagnetmaterialien wird die Leistungsgrenzen vonMagnetische Kopplungs. Obwohl weit verbreitete Neodym-Eisen-Bor-Permanentmagnete hervorragende magnetische Eigenschaften aufweisen, müssen ihre Temperaturstabilität und Korrosionsbeständigkeit noch verbessert werden. Neue Generationen von Seltenerd-Permanentmagnetmaterialien, wie Samarium-Kobalt-Verbundwerkstoffe und thermisch stabiles Neodym-Eisen-Bor, können bei höheren Temperaturen eine stabile magnetische Leistung aufrechterhalten (>250°C) und in raueren chemischen Umgebungen, wodurch der Anwendungsbereich vonMagnetische Kopplungs in Hochtemperaturprozessen zur Behandlung chemischer Abfälle.

Die Integration intelligenter Überwachungssysteme mitMagnetische Kopplungs ist ein weiterer wichtiger Entwicklungstrend. Durch die Einbettung von Mikrosensoren in den Innen- oder Außenrotor zur Überwachung von Betriebsparametern wie Drehmoment, Temperatur, Vibration und Schlupf desMagnetische Kopplung, und kombiniert mit Big-Data-Analysen und Algorithmen des maschinellen Lernens, können vorausschauende Wartung und intelligentes Energiemanagement der Geräte erreicht werden. Solche intelligentenMagnetische Kopplungs können den Luftspalt oder die Konfiguration des Magnetkreises automatisch anpassen, um die Energieeffizienz des Systems zu optimieren und frühzeitig zu warnen, bevor potenzielle Ausfälle auftreten. Dadurch wird die Zuverlässigkeit und Betriebseffizienz von Systemen zur Behandlung chemischer Abfälle maximiert.

Die Erweiterung vonMagnetische Kopplungs in neue Anwendungsfelder ist ebenfalls vielversprechend. DerzeitMagnetische Kopplungs werden hauptsächlich in Standardgeräten wie Kreiselpumpen, Ventilatoren und Bandförderern eingesetzt. Künftig sollen sie auch in weiteren Anlagen zur chemischen Abfallbehandlung eingesetzt werden, wie z. B. Schraubenpumpen, Zahnradpumpen, Kompressoren, Mischern und Zentrifugen. Insbesondere in elektrischen Tauchgeräten (wie Tauchpumpen), verschiedenen Vakuumtechnologien und Tiefsee-Ölplattformen.Magnetische Kopplungs haben auch einen breiten Anwendungsbereich. Da die Serialisierung und Standardisierung vonMagnetische KopplungDurch ihre Verbesserung wird erwartet, dass sie als universelle Basiskomponente neuen Typs dienen und umfassendere Unterstützungslösungen für die chemische Abfallbehandlungsindustrie bieten.

Darüber hinaus ist die synergistische Anwendung vonMagnetische Kopplungs mit anderen magnetischen Technologien zeigt auch großes Potenzial. So bildet beispielsweise die von Yangzi Petrochemical eingeführte magnetische Trenntechnologie, die Materialien mit unterschiedlichen magnetischen Eigenschaften durch elektromagnetische Feldwirkung trennt, eine gute Ergänzung zuMagnetische Kopplung Technologie. In zukünftigen Systemen zur Behandlung chemischer Abfälle werden möglicherweise mehr Technologiekombinationen auf der Grundlage magnetischer Prinzipien zum Einsatz kommen, wie etwa die integrierte Anwendung von magnetischer Übertragung, magnetischer Trennung und magnetischer Stabilisierung, wodurch umfassendere und effizientere Lösungen für die Behandlung chemischer Abfälle bereitgestellt werden.

Aus einer breiteren Perspektive betrachtet, ist die Weiterentwicklung vonMagnetische Kopplung Die Technologie wird die Ressourcenrückgewinnung und die Entwicklung einer Kreislaufwirtschaft in der chemischen Abfallbehandlung direkt unterstützen. Am Beispiel der Behandlung elektrolytischer Manganrückstände wird die magnetische Trennung mit H₂ALSO₄/H₂DER₂synergistische Auslaugungsprozesse können MnSO in Batteriequalität produzieren₄·H₂O, wobei das Endprodukt die Grenzwerte für Metallverunreinigungen der Klasse I gemäß HG/T 4823-2023 einhält. Bei derartigen Prozessen zur Rückgewinnung von Ressourcen mit hoher Wertschöpfung ist die zuverlässige, leckagefreie Übertragungsgarantie vonMagnetische Kopplungs gewährleistet die Kontinuität und Stabilität der gesamten Prozesskette und bietet wichtige technische Unterstützung für den Übergang chemischer Abfälle von der Behandlung zur Ressourcenrückgewinnung.

Zusammenfassend:Magnetische Kopplung Die Technologie mit ihren einzigartigen Vorteilen der berührungslosen Übertragung kann Stabilitätsprobleme bei der Behandlung chemischer Abfälle effektiv lösen und bietet einen erheblichen Mehrwert bei der Verbesserung der Systemzuverlässigkeit, der Senkung der Wartungskosten und der Beseitigung von Umweltrisiken. Mit zunehmender Weiterentwicklung dieser Technologie und zunehmender Anwendungserfahrung wird sie zweifellos eine wichtigere Rolle im Bereich der Behandlung chemischer Abfälle spielen und die Entwicklung der chemischen Industrie hin zu einer sichereren und umweltfreundlicheren Lösung fördern..