Hydrodynamische Kupplungen: Ein umfassender Leitfaden zur richtigen Verwendung und industriellen Anwendungen

2025-06-04 09:20Hydrodynamische Kupplungen: Ein umfassender Leitfaden zur richtigen Verwendung und industriellen Anwendungen

Während sich Industriemaschinen ständig weiterentwickeln, bleiben hydrodynamische Kupplungen ein Eckpfeiler effizienter Kraftübertragungssysteme. Diese auch als Flüssigkeitskupplungen bekannten Geräte schließen die Lücke zwischen Antriebsmaschine und angetriebener Maschine und bieten beispiellose Vorteile bei Lastmanagement, Schwingungsdämpfung und Systemschutz. Dieser Artikel befasst sich mit den entscheidenden Methoden für den Betrieb hydrodynamischer Kupplungen in verschiedenen Branchen und wird durch technische Erkenntnisse führender Hersteller und Wartungsexperten unterstützt.

I. Grundlagen der hydrodynamischen Kupplung

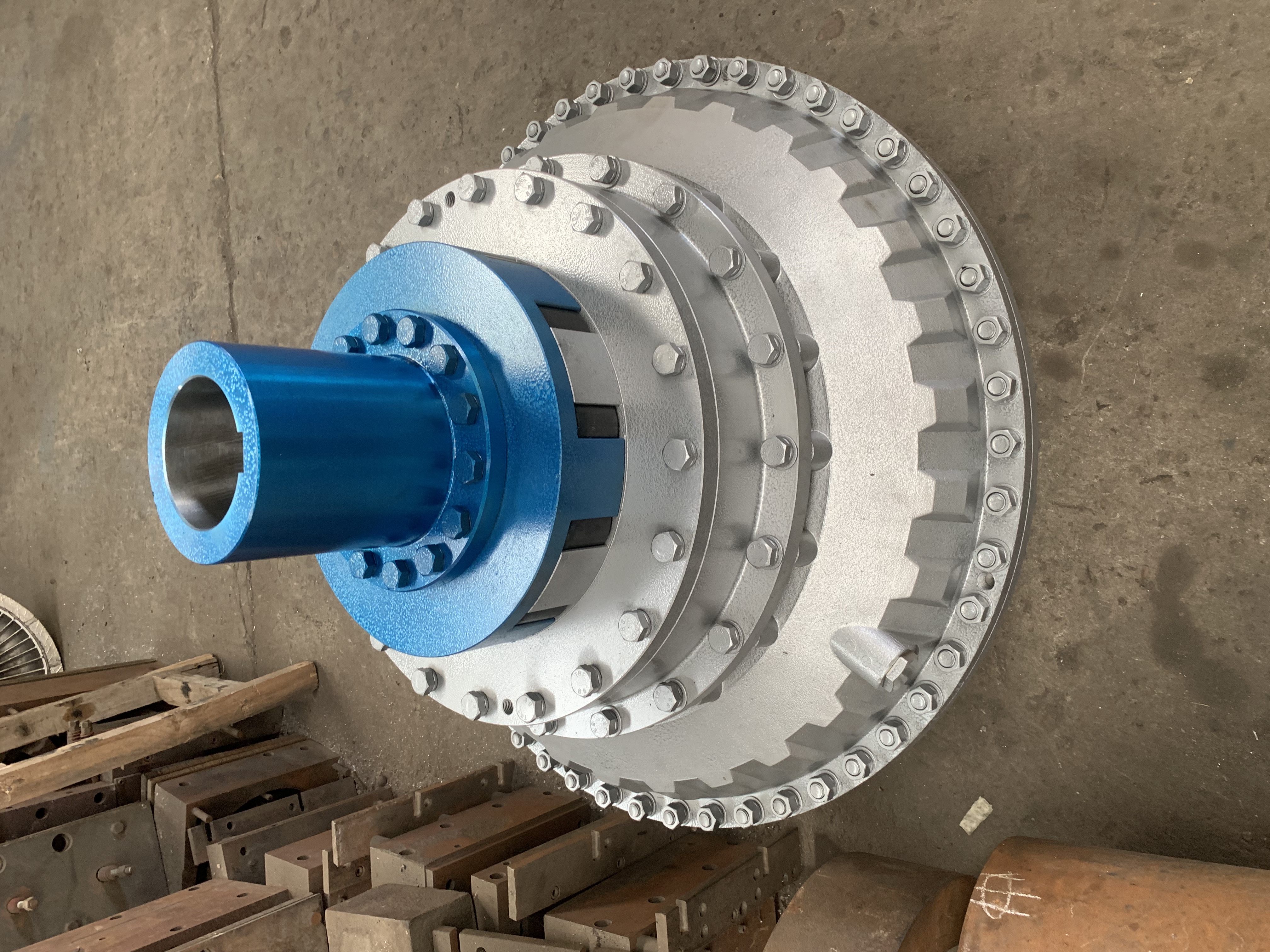

Hydrodynamische Kupplungen basieren auf dem Prinzip der Strömungsdynamik und übertragen Drehmoment durch die kinetische Energie eines Arbeitsmediums – typischerweise Öl- oder Wasserlösungen. Zu den Kernkomponenten gehören:

Pumpenrad: Mit der Eingangswelle verbunden, beschleunigt es die Flüssigkeit.

Turbinenrad: Erhält Energie aus der Flüssigkeit und treibt die Ausgangswelle an.

Schale: Dichtet die Baugruppe ab und ermöglicht gleichzeitig eine kontrollierte Wärmeableitung.

Im Gegensatz zu starren Kupplungen vermeiden hydrodynamische Kupplungen den direkten Metall-Metall-Kontakt und eignen sich daher ideal für Anwendungen, die sanfte Starts und Überlastschutz erfordern. Jüngste Innovationen, wie die zerstörungsfreien Demontagewerkzeuge für Bergbaumaschinen (laut Branchenführern im Jahr 2025), haben die wartungsbedingten Ausfallzeiten um 600 % reduziert und unterstreichen ihre wachsende Bedeutung in der Schwerindustrie.

II. Operative Best Practices

1. Flüssigkeitsauswahl und Ladeverfahren

Die Leistung hydrodynamischer Kupplungen hängt von der richtigen Flüssigkeitsverwaltung ab:

Flüssigkeitstypen:

Mineralöle (z. B. ISO VG 32) für den allgemeinen industriellen Einsatz.

Synthetische Flüssigkeiten für Hochtemperaturumgebungen (z. B. Gießereien).

Wasser-Glykol-Gemische in explosionsgefährdeten Bereichen wie Kohlebergwerken.

Ladeprotokoll:

Reinigen Sie den Ölbehälter gründlich, um Verunreinigungen zu vermeiden.

Je nach Drehmomentbedarf 40–80 % des Kupplungsvolumens füllen. Überfüllung erhöht das Anlaufdrehmoment, birgt aber die Gefahr einer Überhitzung.

Stellen Sie bei Systemen mit mehreren Motoren (z. B. Förderbändern) sicher, dass an allen Kupplungen identische Flüssigkeitsmengen vorhanden sind, um eine ausgewogene Lastverteilung zu gewährleisten.

2. Ausrichtung und Installation

Eine präzise Ausrichtung ist nicht verhandelbar:

Halten Sie die Wellenfehlstellung bei elastomergekoppelten Systemen unter 0,3 mm.

Verwenden Sie Laserausrichtungswerkzeuge, um bei kritischen Anwendungen wie Turbinengeneratoren eine Genauigkeit von ≤0,1 mm zu erreichen.

Vermeiden Sie Hämmern während der Installation; spezielle Ausziehschrauben bewahren die Integrität der Dichtung.

3. Start- und Lastmanagement

Erhöhen Sie die Geschwindigkeit allmählich, um die Flüssigkeitszirkulation zu ermöglichen.

Überwachen Sie die Stromaufnahme während des Motorstarts. Abweichungen von 5 % zwischen parallelen Antrieben weisen auf eine ungleichmäßige Flüssigkeitszufuhr hin.

Begrenzung aufeinanderfolgender Neustarts: ≤5 Versuche im Leerlauf, ≤3 unter Last, mit 2-minütigen Abkühlintervallen.

III. Wartungsstrategien für Spitzenleistung

1. Routineinspektionen

Täglich:

Prüfen Sie, ob Dichtungen und Dichtungsringe Öllecks aufweisen.

Reinigen Sie die Außenflächen, um einen Wärmestau zu vermeiden.

Monatlich:

Überprüfen Sie den Flüssigkeitsstand mithilfe der markierten Inspektionsöffnungen.

Testen Sie die Viskosität und Verunreinigung von Flüssigkeiten mit tragbaren Analysegeräten.

2. Überholungszyklen

Ersetzen Sie die Dichtungen alle 3.000 Betriebsstunden oder wenn die Leckage 5 ml/Tag überschreitet.

Führen Sie jährlich einen vollständigen Flüssigkeitswechsel durch und priorisieren Sie dabei Systeme in staubigen Umgebungen.

Führen Sie bei Bergbaugeräten eine vorausschauende Wartung mithilfe von Vibrationssensoren ein, um eine Unwucht des Laufrads frühzeitig zu erkennen.

3. Temperaturregelung

Betriebsbereich: -20 °C bis +90 °C. Installieren Sie zusätzliche Kühler, wenn die Umgebungstemperatur 35 °C übersteigt.

Betreiben Sie Kupplungen niemals bei Flüssigkeitstemperaturen über 110 °C – dies beeinträchtigt die Dichtungen und verringert die dielektrische Festigkeit.

IV. Branchenspezifische Anwendungen

1. Bergbau und Materialtransport

Hydrodynamische Kupplungen dominieren Förderband- und Brecherantriebe aufgrund ihrer Fähigkeit:

Absorbieren Sie Stoßbelastungen durch ungleichmäßige Materialzufuhr.

Verhindern Sie ein Durchbrennen des Motors bei Blockaden durch Flüssigkeitsschlupf.

Fallstudie: Eine westaustralische Eisenerzmine konnte die Riemenantriebsausfälle um 42 % reduzieren, nachdem sie standardmäßig auf hydrodynamische Kupplungen mit automatischer Flüssigkeitsüberwachung umgestiegen war.

2. Automobil und Transport

Obwohl sie in modernen Fahrzeugen größtenteils durch elektronische Kupplungen ersetzt wurden, zeichnen sich hydrodynamische Kupplungen noch immer durch folgende Eigenschaften aus:

Hochleistungsgetriebe für Bergbau-LKWs.

Schiffsantriebssysteme, wo sie die Torsionsschwingungen des Motors dämpfen.

3. HVAC- und Pumpensysteme

Wassergekühlte Kältemaschinen: Kupplungen isolieren Kompressorvibrationen und reduzieren den Lärm auf <65 dB(A).

Feuerlöschpumpen: Sorgen Sie für einen reibungslosen Start bei Notstarts.

V. Neue Trends und Innovationen

Der Markt für hydrodynamische Kupplungen erlebt bahnbrechende Fortschritte:

Intelligente Kupplungen: IoT-fähige Einheiten, die Echtzeitdaten zum Flüssigkeitszustand und zur Drehmomenteffizienz übertragen.

Umweltfreundliche Flüssigkeiten: Biologisch abbaubare Öle, die den ISO 15380-Standards entsprechen und gefährliche Abfälle um 70 % reduzieren.

Additive Fertigung: 3D-gedruckte Titan-Laufräder reduzieren das Gewicht um 40 % bei gleichbleibender Festigkeit.

Abschluss

Die Beherrschung hydrodynamischer Kupplungen erfordert eine Kombination aus mechanischem Wissen und disziplinierter Wartung. Durch die Einhaltung standardisierter Ladeprotokolle, die Implementierung vorausschauender Instandhaltung und den Einsatz neuer Technologien können Branchen jahrzehntelang zuverlässigen Betrieb dieser vielseitigen Kraftübertragungsgeräte gewährleisten. Mit der Weiterentwicklung der Branche bleibt die kontinuierliche Weiterbildung im Bereich hydrodynamischer Kupplungen der Schlüssel zu operativer Exzellenz.